Industrie du verre

Une nouvelle approche

Dans l’industrie verrière, lors de la production, un soin particulier est pris pour garantir les normes de qualité les plus élevées, et cela non seulement dans les usines de verre nouvellement conçues, mais aussi dans les usines existantes. Elles sont soumises à un processus continu d’optimisation. Dans ce contexte, les simulations CFD constituent une nouvelle approche de modélisation permettant l’optimisation des verreries afin d’atteindre les objectifs d’optimisation du process, d’améliorer le confort au travail pour des opérateurs et ainsi que la qualité de l’air résultant de la pollution du process.

La simulation CFD permet une nouvelle approche dans l’optimisation globale des verreries (bouteille, flacon, vitrage…).

Avantages pour les verreries :

- Efficacité énergétique améliorée, qualité du verre, performance et réduction des émissions

- Vision de processus parfaite pour comprendre un contexte en particulier

- Simulation de modifications de processus avant toute modification physique afin de minimiser les dépenses d’investissement

- La CFD soutien la recherche et le développement pour minimiser les investissements et réduire les délais de commecialisation

- La CFD est permet d’évaluer les risques et améliore la QHSE.

Qu’est ce que la CFD ?

L’application de la CFD et ses calculs numériques sont depuis longtemps appliqués à la recherche fondamentale lors du développement et l’amélioration spécifique d’éléments clefs du processus de production.

Ces travaux de recherches sont déjà menés pour des éléments individuels du process. Des éléments clefs tels que le processus de four de fusion, ou diverses méthodes de refroidissement des moules des machine IS sont développés en utilisant la technologie CFD. Cependant, l’application de CFD à l’ensemble du processus a jusqu’à présent reçu peu d’attention car trop complexe à modéliser simultanément.

Aujourd’hui INEX et ses partenaires spécialistes proposent une variété d’options d’optimisation tout au long de la chaîne de production. Nous améliorons les méthodes de conception- rénovation par l’utilisation de la CFD en ayant l’avantage de l’approche holistique de l’ensemble de la production.

Ainsi, notre expérience dans le domaine permet de générer une valeur ajoutée substantielle et d’une meilleur qualité tout en réduisant simultanément les coûts pour les verreries.

Quel impact sur la production ?

La conception de l’enveloppe du bâtiment des verreries est souvent basée uniquement sur l’expérience (souvent très ancienne), les estimations et les exigences d’espace résultant de composants de l’installation et des machines. Peu d’attention est accordée à la conception du bâtiment de production, il est plutôt considéré comme une simple coque, nécessaire uniquement aux composants de l’installation. Malheureusement, l’impact de la conception du bâtiment sur l’ensemble du processus de production est perçu trop tard. Les ouvertures du bâtiment sont trop petites, placées aux mauvais endroits perturbant le process. De telles erreurs entraînent des conséquences liées aux approvisionnements insuffisants en air pour les ventilateurs à partir d’autres parties du bâtiment, ce qui à son tour conduit à une circulation d’air indésirable dans tout le bâtiment.

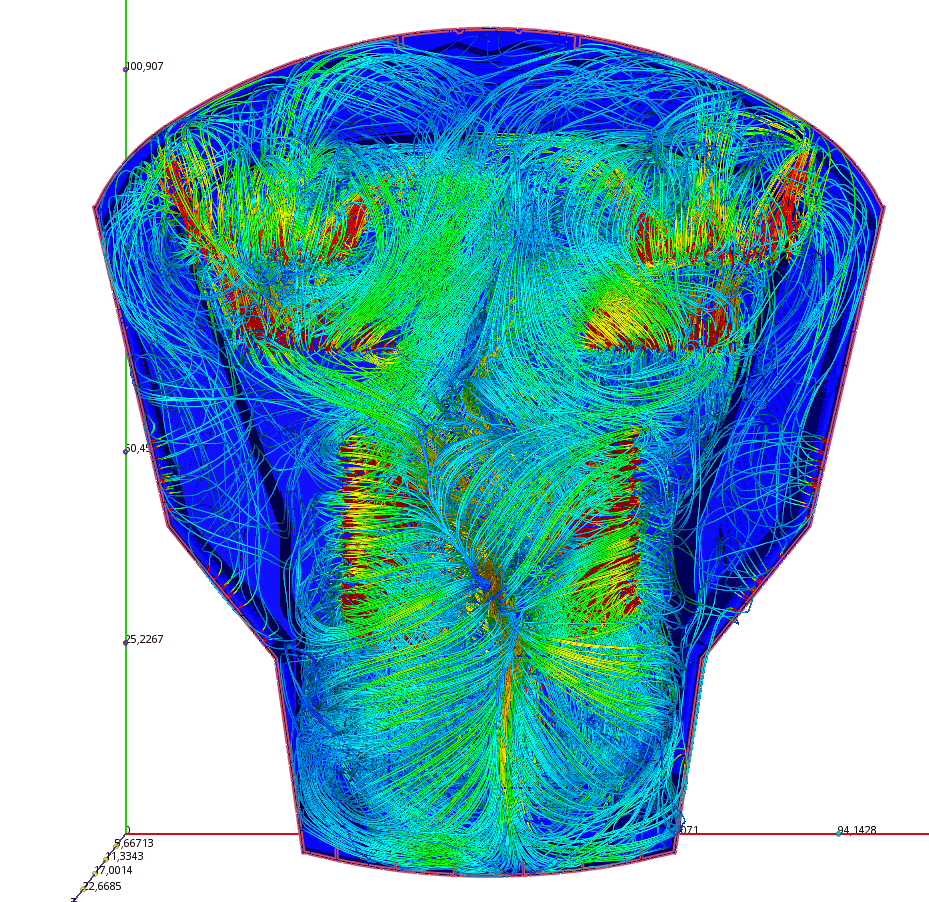

La modélisation CFD aide au dimensionnement optimal des ouvertures d’alimentation en air, ainsi qu’au positionnement des machines dans le bâtiment.

Un travail important est apporté au traitement de l’air et à la pollution générée par les machines IS. Le suivi de la pollution et les études de recirculation dans l’ensemble du bâtiment permettent d’améliorer significativement la qualité de l’air et de supprimer les défauts de conception.

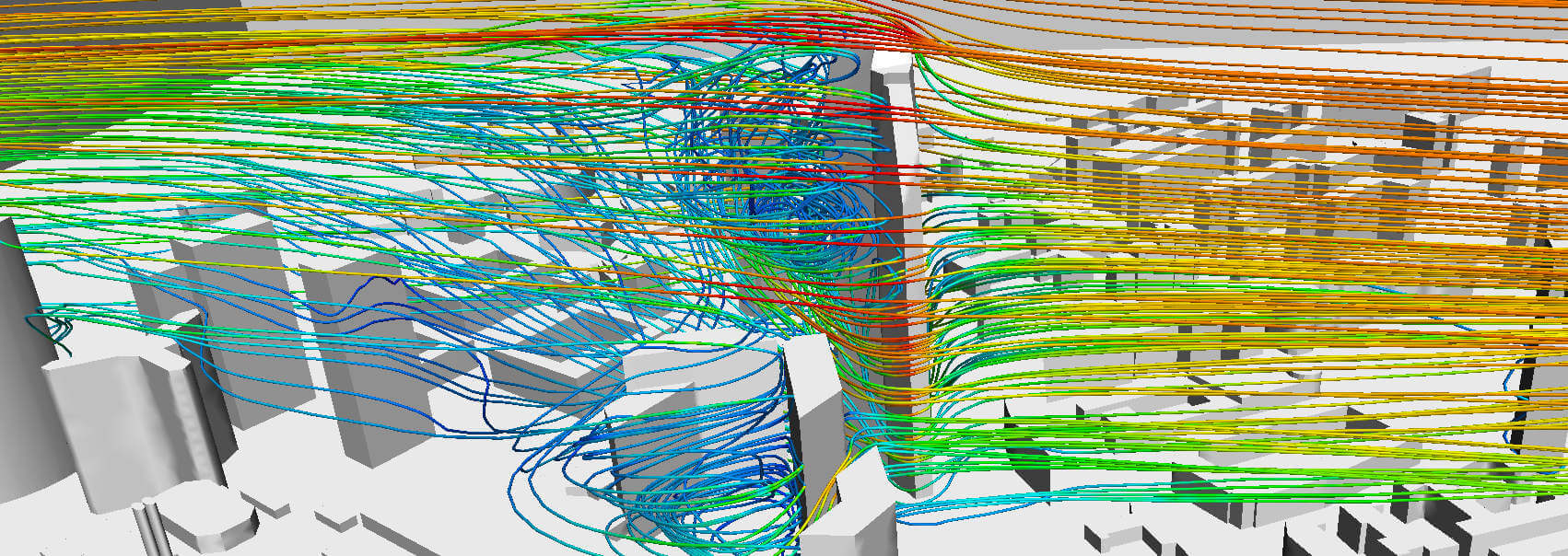

Les conditions climatiques extérieures (vent) et leur impact sur le processus de production sont également simulées par la CFD, de sorte qu’un niveau d’efficacité élevé et constant des installations peut être garanti les jours chauds d’été et les journées froides d’hiver.

Impact sur la qualité des produits verriers

Une plus haute qualité et un plus faible rejet du produit final sont les objectifs de chaque opérateur en verrerie. Pour réaliser et optimiser ces objectifs, l’influence des flux d’air sur le produit final peut être analysé à l’aide de la simulation CFD.

Il y a bien souvent des choses non perceptibles qui ont un impact important sur le process. En effet, le verre est sensible aux effets thermiques après le processus de moulage. Les contraintes et les défauts de qualité associés sont le résultat du verre chaud entrant en contact avec des courants d’air froid indésirables. Ces courants d’air indésirables se produisent dans les verreries principalement par l’élévation de la température entre la production chaude et l’extérieur.

Enfin n’oublions pas le confort et la santé des opérateurs. Bien que généralement fortement ventilé, le trajet de l’air dans l’enveloppe est préponderant pour assurer un recyclage suffisant de l’air vicié sans perturber le confort des opérateurs. Les poussières de calcin et résidus de graissage sont des polluants qu’il convient d’extraire convenablement du bâtiment.

Or, il arrive que de mauvaises pratiques (généralement non identifiées par les responsables de site) ou des installations mal conçues perturbent l’écoulement naturel de l’air avant d’être extrait entraînant des recirculations indésirables dans les espaces de travail.